技術情報

- ホーム

- 技術情報

レイデント技術とは

レイデント・アモルファス型拡散皮膜の超薄膜、超防錆力と多くの有機高分子物への超密着力・超高精度を利用した金属表面高機能化工法の事であり、次世代型の表面技術システムとして、現今、半導体・液晶・実装FAなどの精密電子工学機器分野では、圧倒的人気を博し、業界の先導的役割を課しています。当技術は昭和39年京都府の小川賢によって創始せられた、日本の純独創的技術であり、しかも、19世紀来のファラデーの電気分解法則に新境地を拓くと共に、その実証に30年余を費やした歴史的金字塔とも言えます。

レイデント処理の特性について

ご使用条件に合わせ、様々な処理メニューをご用意しております。

| レイデント表面物性/目的 | 使用実績/用途 | 膜厚 | 処理メニュー |

|---|---|---|---|

| 黒色/薄膜/防錆 | 精密機械要素部品/ガイドレール/ボールネジ/ヒータープレート | 1-2㎛ | LSL(BL) |

| 黒色/耐食性/摺動性/潤滑耐摩耗性/離型性 | 精密機械要素部品/ボルト・ナット類/バネ/ガイドレール/ボールネジ/ヒータプレート/吸着板/冷却板 | 薄膜:5-7㎛ 標準:7-10㎛ 厚膜:15-25㎛ | LSL-2FDu |

| 黒色/光学吸収性/防眩性/乱反射防止/純黒色美観/つや消し黒色 | 光学機器/画像認識 | 薄膜:5-7㎛ 標準:7-10㎛ 厚膜:15-25㎛ | LSL(H) |

| 黒色/光学吸収性/防眩性/乱反射防止/純黒色美観/つや消し黒色 | 光学機器/画像認識 | 15-20㎛ | LSL(Ft) ※つや消し度高 |

| 黒色/帯電防止性/準導電性/光学吸収性 | 液晶ガラス用真空吸着ボード/真空吸着治具 | 薄膜:5-7㎛ 標準:7-10㎛ 厚膜:15-25㎛ | LSL(H・E) |

| つや消し白色 | 画像認識/白色冶具 | 20-30㎛ | LSL(H・Wh) |

| 黒色/非粘着性/低摩擦性/軽摺動性 | ペットボトル搬送レール/テープ非粘着 | 薄膜標準:5-15㎛ 厚膜:20-30㎛ | LSL-4FE |

| 黒色ほか/耐化学薬品性/重防蝕/電気絶縁性/溶融物非粘着性 | 薬品槽/洗浄ハンド/液晶ガラス洗浄/IC洗浄 | 30-60㎛ | LSL-4FA |

| 黒色/高耐熱性/耐紫外線性/電気絶縁性 | 高温環境下/コンタミネーション防止/スパッタ防止 | 薄膜:3-5㎛/5-7㎛ 標準:7-10㎛ 厚膜:10-15㎛ | LSL-Cm4F |

| 黒色/高精細度平面性/平滑性/電気絶縁性 | 半田ボール吸着用治具/IC製造ボンディング部品 | 薄膜:3-5㎛/5-7㎛ 厚膜:10-20㎛ | LSL-2F(H) |

| 黒色/耐食性/防汚性/防眩性 | 医療器具 | 標準:7-10㎛ 厚膜:15-25㎛ | LSL-PL(BL) |

| つや有り白色 | 画像認識/白色冶具 | 20-30㎛ | LSL-PL(Wh) |

※本表は実績による知見にて作成しております。

ご使用条件に合わせたご確認をお願い致します。

レイデント皮膜

セラミック系超微粒子積層体の自成する微細なる立体状クラック群により、金相間の腐食エネルギー密度は薄められ分散化される。結局のところ、全体的に耐食性の向上をもたらし、優位なる皮膜性能を発揮しているようです。

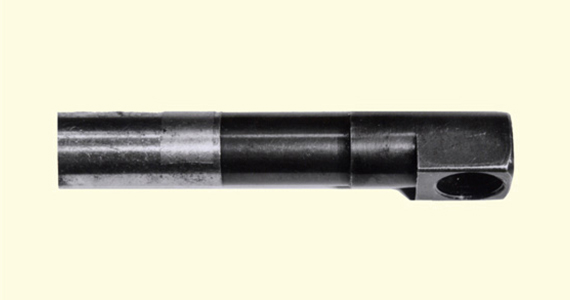

レイデント防錆性能

レイデント皮膜は、従来のJIS標準の技術的概念を凌駕する防錆力を発揮します。例えば写真の部品(フライス用ホルダー)は、既に皮膜の摩滅を示しながらも、20年間強の超長期防錆状態を続けています。

摺動部の軌道面に於けるレイデント皮膜性について

面圧を受けたレイデント皮膜は、一定量の微粉状脱離をしますが(メッキの様に鱗片状剥離ではありません)、ホワイトグリース内に混入され、グリースと一体のままで潤滑性を維持致します。したがって、乾燥飛散性やクリーン度の機能低下はありません。また、脱膜後も各種のレイデント処理面は全て、そのまま使用される限り数年間以上の長期防錆されているのが通例であります。

レイデント処理(複合機能処理)

LSL(BL)(レイデント皮膜)

超精密級防錆の黒色薄膜技術(10年以上の長期防錆効果) ヘアピン角度迄の繰返屈曲にも剥離いたしません。 低温下処理ゆえ、素材への熱による影響はありません。 プラスチック・ゴムなどとの結合部分もそのまま処理できます。 半導体製造機、航空機、工作機、輸出用機器などの部品の薄膜防錆処理。

LSL-2F系(フッソグラファイト)

膜層間隙にフッ化合物を化学定着。 耐溶剤性、耐食性、軽度耐薬品性、防汚性、潤滑耐磨耗性、静電防止性、耐擦傷性などに著しい向上あり。 膜厚、[精度用途]5μ±2μ [耐食、耐磨耗用途]10μ~20μ

LSL(H)系(セラミックス)

膜層間隙に有機セラミックスを化学定着。 軽硬度(Niメッキと同等・Hv350)耐磨耗性、耐溶剤性etcを具備。乱反射防止の光学系部品に最適。 膜厚、[精度用途]5μ±2μ [耐食、耐磨耗用途]20μ~30μ

LSL-4F□系(純フッ素)

純フッ素樹脂層(例:水性PTFE)とレイデント皮膜成分の直接完全密着を実現。素材の破断まで、密着しています。(プライマリーコート不要) 真空用、及びクリーンルーム内外での軽潤滑摺動、防汚性を実現。 耐磨耗性、無給油摺動油滑性、耐汚染性、重度耐食・防錆性、高耐薬品性、耐電気絶縁性、耐油性などの各種物理化学性。 膜厚、[精度用途]3±2μm [耐食用途]40~60μm

レイデント密着性能

JISを超えるヘアピン打ち曲げに対してもRDT膜複合塗膜(フッソ系加熱硬化樹脂)はヒビワレてこない。RTD型複合改質膜はこの様に鱗片剥離性のない無発塵原理であり、本来の高精密度性と相まって半導体・液晶装置の分野で飛躍的に利用されて来た。

耐磨耗使用例

弊社フッソ/グラファイト塗膜(FGr)+RDT膜下地はスベリ耐摩耗でTiN(超硬質膜)より優れた結果を現す。

耐食性使用例

ボルト・ナットは高度な密着故に接面圧の限界まで弾性力と自己潤滑を保ち、締結後は膜自信の塑逆変形によってパッキン効果を示す。万一極圧損傷に至っても、RDT膜と母材の完全に近い境界層密着膜はネジ相互間スキ間の毛細管侵入腐食に対して腐食域抑制の強力耐食効果を示す。

ご注意

一般的に流通しています低温黒クロームメッキと、レイデント処理は似て非なる技術です。なぜならば、弊社レイデント処理工法は冷温(-10℃~-5℃)に属しており、明治時代以来常温(約25℃)での加工を可能とした黒色クロームメッキの事を、通常のメッキ温度(50℃~80℃)に対し、低温黒クロームメッキと称されているに過ぎません。レイデント処理の液組成は創業50年間非公開であるばかりでなく、新技術においても非公開の予定です。また、昨今、日本のものづくりの信頼を揺るがしている品質保証問題にも通じることから、万一、レイデント処理を謳う模倣品の処理記号が含まれている部品図面にてご依頼頂いた場合、処理業務を進めかねます。また、弊社が創業以来、独自に造った言葉の数々、例えば「合金的拡散層」「セラミック状クロム微粒子」「酸化セラミック層」などを弊社に許可なく、無断で他の模倣技術を説明する文言としてホームページなどで謳っている企業があります。こういった事態が事実、皆様に誤解を生じ、品質トラブルの要因となっております。レイデント処理工法はレイデント工業株式会社が独自に開発した技術であり、弊社ホームページ、カタログや、技術資料において使用される説明文は、弊社のオリジナルを意味します。本物のレイデント処理技術(その原材料を含め)を扱うことができるのは、弊社が技術貸与を契約しているレイデント正規グループ(アシック㈱、豊実精工㈱)のみです。

つきましては、レイデント処理をご希望の際は、弊社、または弊社正規グループ(アシック㈱、豊実精工㈱)に処理のご依頼をお願い致します。また、処理依頼図面は、あらかじめ正規のレイデント処理記号に削除、訂正の上、ご依頼頂きます様、ご理解、ご協力のほどよろしくお願い申し上げます。