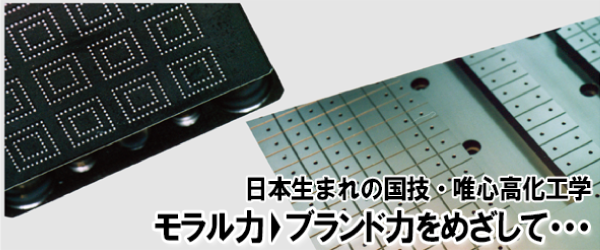

レイデント技術とは・・・・・・・・・

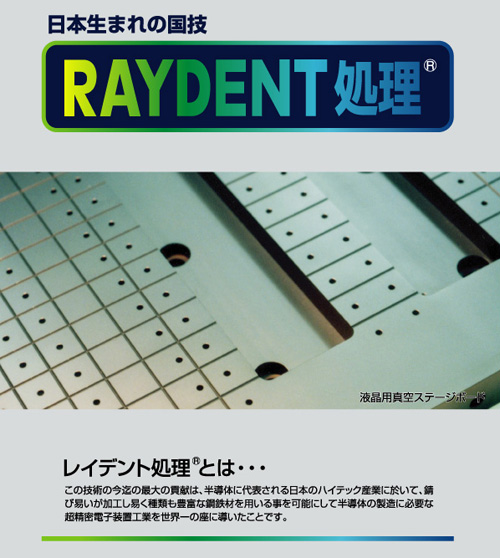

レイデント・アモルファス型拡散皮膜の超薄膜、超防錆力と多くの有機高分子物への超密着力・超高精度を利用した金属表面高化工法の事であり、次世代型の表面技術システムとして、現今、半導体・液晶・実装FAetcの精密電子工学機器分野では、圧倒的人気を博し、業界の先導的役割を課しています。当技術は昭和39年京都府の小川賢によって創始せられた、日本の純独創的技術であり、しかも、19世紀来のファラデーの電気分解法則に新境地を拓くと共に、その実証に30年余を費やした歴史的金字塔とも言えます。

レイデント皮膜

セラミック系超微粒子積層体の自成する微細なる立体状クラック群により、金相間の腐食エネルギー密度は薄められ分散化される。結局、全体的に耐食性の向上をもたらし、優位なる皮膜性能を発揮しているようです。

レイデント防錆性能

レイデント皮膜は、従来のJIS標準の技術的概念を凌駕する防錆力を発揮します。例えば、写真の部品(フラス用ホルダー)は、既に皮膜の摩滅を示しながらも、20年間強の超長期防錆状態を続けています。

摺動部の軌道面に於けるレイデント皮膜性について

面圧を受けたレイデント皮膜は、一定量の微粉状脱離をしますが、(メッキの様に鱗片状剥離ではありません・・・)ホワイトグリース内に混入され、グリースと一体のままで潤滑性を維持致します。従って、乾燥飛散性やクリーン度の機能低下はありません。又、脱膜後も、各種のレイデント処理面は、全て、そのまま使用される限り、数年間以上の長期防錆されているのが通例であります。

|

|---|

|

|

|

■レイデント密着性能

JISを超えるヘアピン打ち曲げに対してもRDT膜複合塗膜(フッソ系加熱硬化樹脂)はヒビワレてこない。RTD型複合改質膜はこの様に鱗片剥離性のない無発塵原理であり、本来の高精密度性と相まって半導体・液晶装置の分野で飛躍的に利用されて来た。

■耐磨耗使用例

弊社フッソ/グラファイト塗膜(FGr)+RDT膜下地はスベリ耐摩耗でTiN(超硬質膜)より優れた結果を現す。

■耐食性使用例

ボルト・ナットは高度な密着故に接面圧の限界まで弾性力と自己潤滑を保ち、締結後は膜自信の塑逆変形によってパッキン効果を示す。万一極圧損傷に至っても、RDT膜と母材の完全に近い境界層密着膜はネジ相互間スキ間の毛細管侵入腐食に対して腐食域抑制の強力耐食効果を示す。

(SEAJ)

日本半導体製造装置協会

賛助会員

(SEMI)会員

Member of

Semiconductor Equipment and

Materials International

![]()

〒613-0043

京都府久世郡久御山町島田江ノ口39-3

【TEL】(075)631-5146

【FAX】(075)631-5147

【E-Mail】kyo-ray@raydent.co.jp

【URL】http://raydent.co.jp

![]()

「レイデント」はレイデント工業㈱の登録商標です。